Bueno! ya va siendo hora de profundizar más en el sistema de planificación para el reaprovisionamiento de los artículos.

Para empezar, cabe mencionar que este sistema de planificación se usa en el Cálculo de necesidades y alimenta los Pedidos de compras y las Órdenes de fabricación. La situación de confirmación o pendiente de la misma en estos documentos se establece por parámetros y lo decide el usuario en cada caso.

Los artículos afectados por este sistema de planificación han de ser de compra o de producción, no se puede gestionar una planificación de la demanda sin existencias. Este dato se encuentra en la ficha maestra de Artículos bajo el título “Tipo de artículo”.

En el módulo de Almacén disponemos de un proceso independiente para realizar el Cálculo de necesidades para los artículos de compra y otro para los artículos de producción, aunque estos últimos también puedan procesarse desde el Cálculo de necesidades de compras y adquirirse como si se tratara de un artículo de compras llegado el caso.

Si nos situamos en la ficha maestra de Artículos, en la pestaña de Planificación, tendremos acceso a los datos que necesitamos para realizar el proceso de planificación de la demanda.

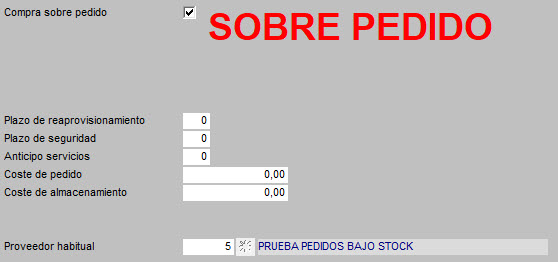

En primer lugar nos gustaría hablar de aquellos artículos que, aún siendo de compra o de producción carecen de planificación de la demanda. Son los denominados artículos de compra sobre pedido, solo entran en el proceso de compra o producción cuando hay una necesidad concreta, cuando un cliente nos lo ha solicitado y, por lo tanto, no entran en el juego de planificación.

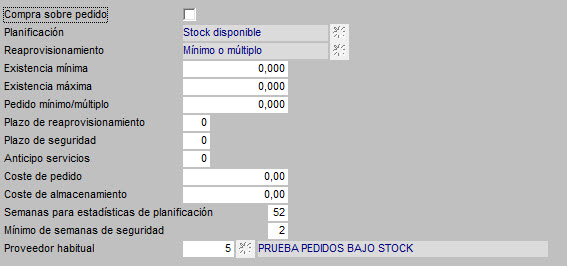

En el campo de Planificación definimos con qué tipo de existencias vamos a trabajar para el cálculo de necesidades: Stock físico, Stock disponible, Stock físico – reservas o Calendario de planificación.

- Para los artículos de reaprovisionamiento rápido basta con el físico;

- con el disponible tendremos en cuenta las reservas de clientes y los pedidos de compras tramitados;

- con el físico menos las reservas no se tendrán en cuenta las compras y

- el calendario de planificación se basa sobre un disponible con un ajuste real de las existencias sobre un calendario usando las fechas de entrega a clientes y de proveedores (este módulo aún está en proceso de desarrollo).

El campo Reaprovisionamiento nos indica la cantidad que vamos a comprar cuando se detecte una rotura de existencias: Exacto, Mínimo o múltiplo, o Pedido óptimo.

- El reaprovisionamiento con cantidad exacta nos dice que vamos a comprar justo lo que necesitemos indicado por la propia rotura de stocks;

- cuando usamos la cantidad Mínima o múltiple nos referimos a una compra con una presentación concreta (p.ej., cajas de 10 unidades); en este caso, si necesitamos 2 unidades pero las cajas son de 10, no nos queda más remedio que adquirir una caja completa. Del mismo modo, si necesitamos 12 unidades, tendremos que adquirir 2 cajas;

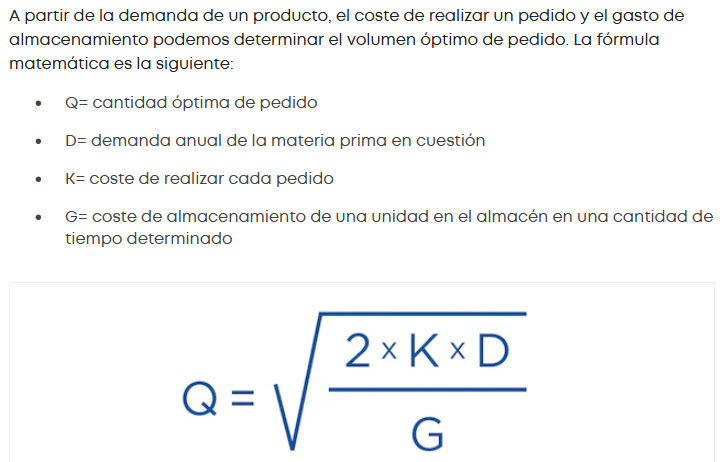

- El pedido óptimo realiza un cálculo que pondera el coste por pedido (el valor económico que nos cuesta traer el producto hasta nuestros almacenes) y el coste de almacenamiento (el valor económico que nos cuesta mantener el producto en nuestras instalaciones; no es lo mismo almacenar algo en estanterías que en una cámara frigorífica). La «Fórmula de Harris-Wilson» o más comúnmente conocida como el «Modelo de Cantidad Económica de Pedido (EOQ)», se usa para determinar el lote de compra óptimo (cantidad económica de pedido) en la gestión de inventarios.

Después de seleccionar la planificación y el reaprovisionamiento, debemos entrar los valores que necesitemos: Existencia mínima y Máxima, Pedido mínimo o Múltiplo (recordamos que hablamos en este caso de la presentación).

La existencia mínima es un campo realmente importante porque determina la cantidad de unidades que deseamos mantener en nuestro almacén. Por decirlo de algún modo, levanta el punto cero para definir la ruptura de stocks. Si la existencia resultante del cálculo de necesidades está por debajo de este mínimo, buscaremos cubrirlo.

Eso sí, si no trabajamos con una planificación por tiempos; en tal caso, no importa lo que pongamos en este campo, se calculará con el consumo medio del artículo.

Disponemos de Coste de cada pedido y del Coste de almacenamiento por si deseamos usar el cálculo de pedido óptimo.

Tenemos otro grupo de campos que nos hablan del cuándo. Cuando lanzamos un pedido de compras o una orden de fabricación, cuándo dispondremos del producto acabado y en nuestros almacenes?

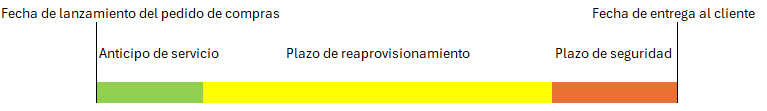

Estos plazos se expresan en días y debemos introducir el Plazo de reaprovisionamiento para calcular la fecha de entrega del pedido de compras (cuántos días tarda el proveedor en suministrarnos el producto). Disponemos también de un Plazo de seguridad (aunque no afecta a la fecha de entrega del proveedor, sí afecta a nuestras previsiones) y, además, contamos con un Anticipo de servicios.

Si el plazo de seguridad se sumaba al plazo de reaprovisionamiento, este último campo, el anticipo de servicios, se resta de la fecha de entrega asignada al cliente. En el caso de que necesitemos el artículo en nuestro almacén unos días antes de su envío al cliente, para montar, retractilar, etiquetar o lo que sea, podemos añadir estos días anticipo para ajustar más la ventana de planificación.

El campo proveedor habitual nos indica el proveedor sugerido para la creación de los pedidos de compras pero podremos cambiarlo en cada caso de forma manual. Incluso, usando el Módulo de borradores, dispondremos de una lista de los proveedores habituales de cada producto y podremos ajustar y centralizar compras para intentar bajar costes o arañar algún descuento.

Bueno! ya solo nos queda hablar de la planificación por tiempos, esta opción elimina el criterio de existencia mínima porque la calculará en cada momento.

Estas funciones se activan dando contenido a dos campos.

Primero, Semanas para estadísticas de planificación, determina el tiempo que debemos retroceder para realizar el cálculo de consumo medio semanal del artículo (para productos de consumo estable podemos extendernos en el tiempo; por el contrario, si el consumo de un producto es fluctuante, debemos usar un período más corto para que no tenga muy en cuenta el consumo de meses anteriores).

Una vez calculado el consumo medio semanal ya solo nos falta indicar cuántas semanas queremos estar cubiertos dando un valor al segundo de los campos, Mínimo de semanas de seguridad. Pongamos un momento de atención sobre este campo porque ha de cubrir la ventana temporal que ya hemos definido en los campos anteriores de plazos.

Con toda esta información el sistema de Cálculo de necesidades nos creará los pedidos de compras y órdenes de fabricación necesarios para reponer nuestras existencias de la mejor forma posible.

Aunque el sistema de Cálculo de necesidades se puede lanzar de forma manual desde los procesos de menús en período de rodaje, lo normal es activar esta tarea para que se realice de forma automática y autónoma sin que tengamos que preocuparnos de nada más. Como resultado, el departamento de compras o de producción encontrarán propuestas de pedidos y órdenes que deberán ser confirmadas por el responsable correspondiente.

Por último, un consejo.

Implantar el sistema de planificación de la demanda es todo un proceso que requiere varios pasos y no se consiguen resultados al día siguiente.

Lo primero es alimentar a Duir con la información necesaria, después, y teniendo en cuenta los resultados, será el responsable de compras quien deba analizar los pedidos de forma crítica. Se ha solicitado la cantidad necesaria en este producto?, en este otro no? por qué?, en este otro producto no se ha pedido nada? por qué?. Quizás debamos ajustar algún dato y comprobar de nuevo los resultados. Poco a poco, los resultados se asemejarán cada vez más a sus propuestas, es posible incluso que, en algún momento el resultado sorprenda al mismo responsable de compras teniendo en cuenta algo que a él se le hubiera pasado por alto, y entonces empezará a convertirse en un proceso autónomo y sumamente afinado.

Es el momento de darle un margen de confianza con seguimientos esporádicos y por muestreo.

Este proceso debe aprender de mano del usuario, se trata de “tonto” muy rápido, si le enseñamos bien, nos facilitará mucho la vida.